Erfolg mit Kunststoff

1. Juni 2024

Erfolg mit Kunststoff

Ebalta setzt auf Nachhaltigkeit und entwickelt klimafreundliche Klettergriffe

Eine Halle grenzt an die nächste. Mehrmals. Der Weg führt vorbei an gestapelten Epoxidharzplatten, an Hochregalen, in denen Materialien in Fässern oder Säcken lagern, an Robotern, die Formen herstellen, und natürlich an vielen Mitarbeitern.

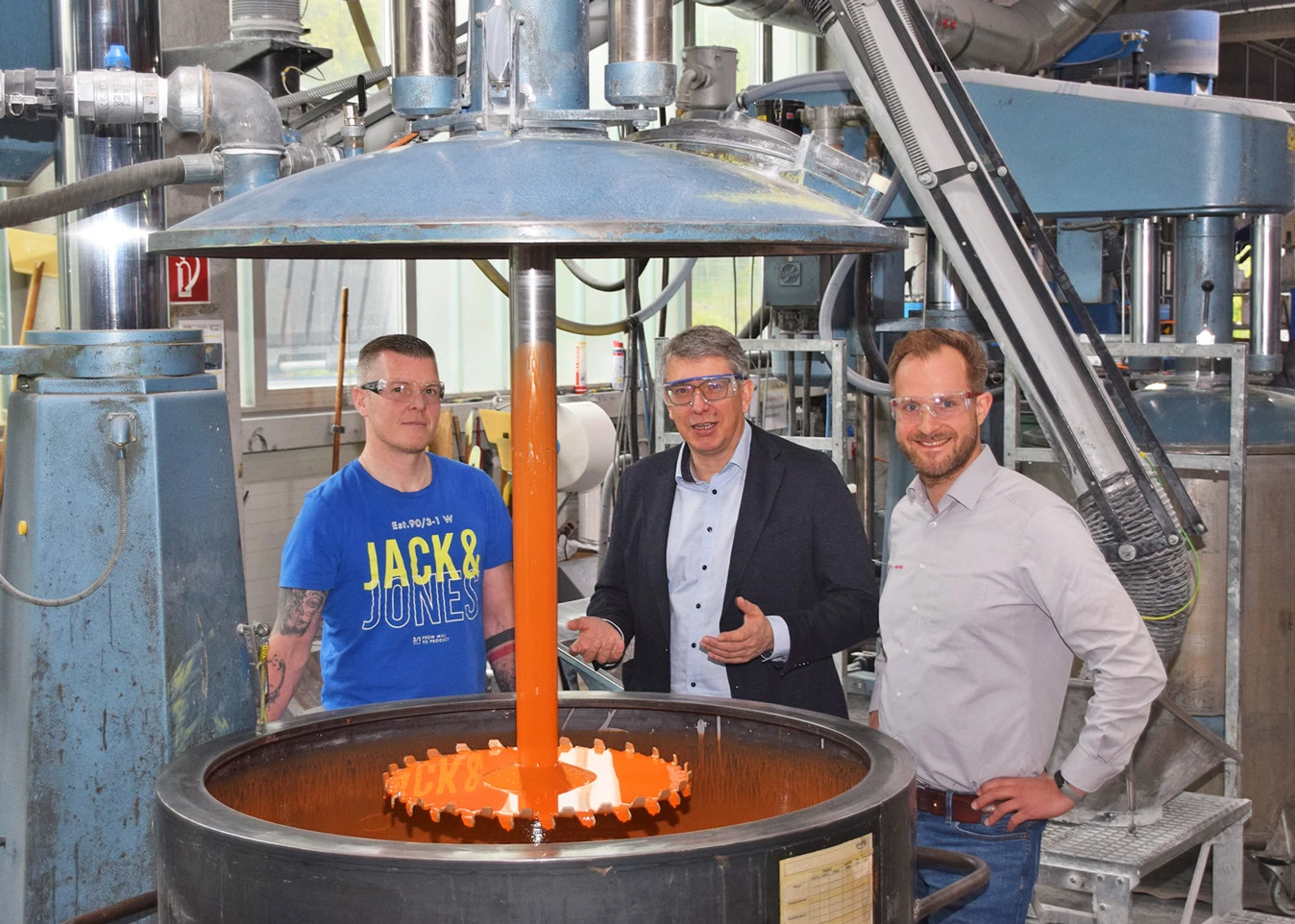

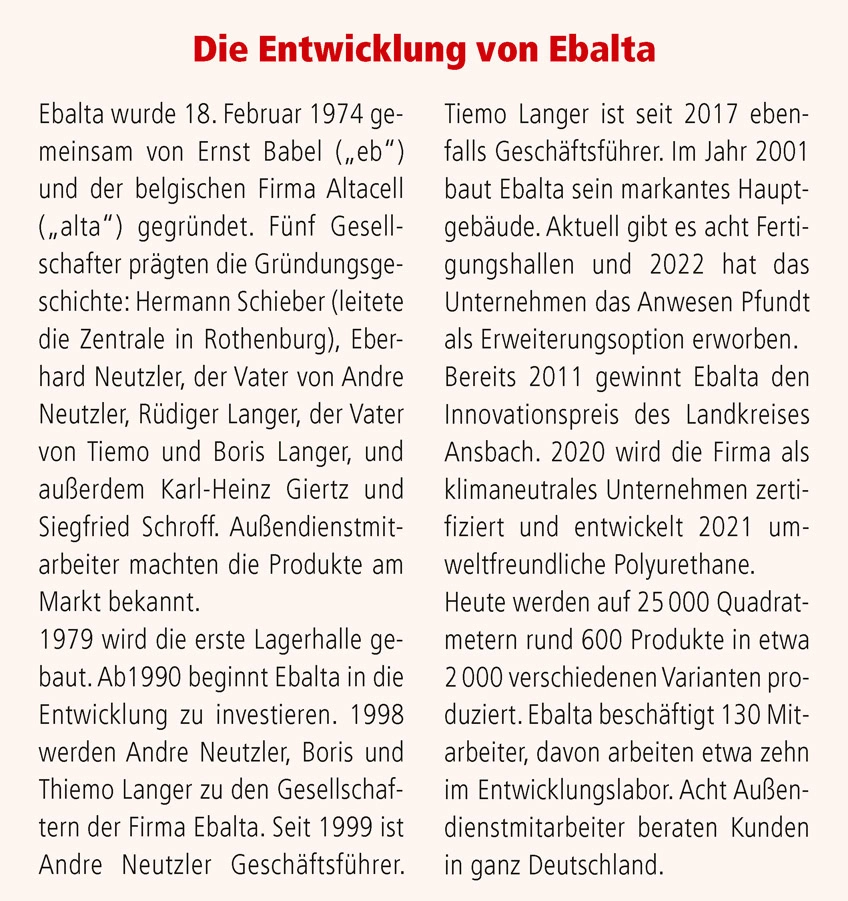

Andre Neutzler, seit 25 Jahren Geschäftsführer von Ebalta, kommt mit den Menschen schnell ins Gespräch. Ein gutes Miteinander ist ihm sehr wichtig. „Es gibt eine gewisse Tradition von Feiern hier im Unternehmen“, erzählt er. Und zu Feiern gibt es aktuell etwas ganz Besonderes: Seit 50 Jahren ist das Unternehmen als führender Hersteller von Modellbauplatten und Epoxidgießharzen erfolgreich. Am 15. Juni steigt daher ein internes Jubiläumsfest für Mitarbeiter und ihre Familien.

Ein Familienunternehmen

Ebalta begleitet Andre Neutzler schon sein ganzes Leben. „In unsere Familie waren alle eingebunden“, erzählt er. Sein Vater ist einer der Gründungspioniere gewesen (siehe roter Kasten). Die Welt der Kunststoffproduktion gepaart mit einem gesunden und florierenden Unternehmen ist für Andre Neutzler daher weit mehr als ein Job.

Rückblickend sieht er im Generationenwechsel vor 25 Jahren eine konstruktive Kraft, die Neues in Bewegung gesetzt hat. Krisen wie die Lehman-Pleite waren zwar ein Einschnitt, hatten aber gleichzeitig die Etablierung eines Prozessmanagements zur Folge. „Durch die Pandemie sind wir wirtschaftlich sehr gut durchgekommen, aber plötzlich konnte man sich nicht mehr begegnen“, so der Geschäftsführer.

Arbeitsweisen haben sich verändert und das Thema Digitalisierung hat an Fahrt zugenommen. Aktuell ist neben den Themen Arbeitsmarkt und Digitalisierung vor allem die Nachhaltigkeit ein großes Anliegen von Ebalta.

„Wir sind in der Branche als Pioniere unterwegs“, sagt Clemens Saalbach, Entwicklungsmanager. Ebalta hat ein Material zur Herstellung von Klettergriffen entwickelt, das zu rund 40 Prozent aus nachhaltigen Rohstoffen besteht.

„Am Anfang stand die Anfrage eines Kunden nach abriebfesten Harzen“, erinnert sich Saalbach. Auf die Nachfrage, was damit gefertigt werden sollte, kam die Info „Klettergriffe“. „Das hat uns interessiert“, so Neutzler.

Mehrere Hersteller wurden eingeladen und Ebalta hat das Netzwerk „allholds“ gegründet, wo unabhängige Klettergriff-Herstellern zusammen mit dem Kunststoffhersteller die Vision des nachhaltigen Klettergriffs entwickelten.

Die Lösung lag in einem neuen Material, das sich mit nachwachsenden Rohstoffen herstellen lässt und aufgrund höhere Festigkeit und Stabilität eine Materialeinsparung von 80 Prozent generiert. Zusätzlich wurde ein Recycling-System entwickelt, womit die Oberfläche abgegriffener Griffe neu beschichtet werden kann.

Die nachhaltigen Klettergriffe sind ein Pilotprojekt, das auch im Kerngeschäft von Ebalta einen Widerhall gefunden hat. Auf der internationalen Gießereifachmesse in Düsseldorf 2023 hat Ebalta eine PU-Platte präsentiert, die zu 67 Prozent aus nachhaltigen Rohstoffen besteht. „The Green Stuff“ heißt die neue Entwicklung, die als nachhaltiges Pendant zum meistgefragten Produkt des Kunststoffherstellers auf dem Markt ist.

„Im Bereich der Nachhaltigkeit tut sich in der Kunststoffbranche sehr viel“, sagt Andre Neutzler. Der Wunsch nach langlebigen Materialien, die wiederverwertbar und aus nachwachsenden Rohstoffen sind, sei groß. „Aber der Markt muss mitgehen, das ist das Schwierige“, so der Geschäftsführer.

Neutzler und sein Team setzen sich aus Überzeugung für Nachhaltigkeit ein. Auch, wenn es ein steiniger Weg ist. Sie wollen sowohl in der Kunststoffentwicklung Meilensteine setzen, als auch ihr eigenes Tun auf den Prüfstand stellen. Aktuell ersetzt das Unternehmen 7 Prozent der Rohstoffe mit nachhaltigen Materialien. „2025 wollen wir 15 Prozent erreichen“, erklärt Clemens Saalbach. Die Firma setzt neben einer Photovoltaikanlage auch auf Ökostrom und hat alle Gasöfen in der Produktion auf elektrischen Betrieb umgestellt.

Geplant ist das Verwaltungsgebäude mit Geothermie zu beheizen. Es gibt eigene Ladesäulen für Fahrzeuge. An allen Stellschrauben, auch bei der Energieeinsparung in der Produktion, wird gedreht. Seit 2021 ist Ebalta als klimaneutrales Unternehmen durch CO2-Ausgleich zertifiziert.

Ebalta hat in Deutschland einen Marktanteil von 25 bis 30 Prozent. Etwa 40 Prozent der Produktion gehen außerdem in den Export, vorwiegend in Europa. Rund 85 Prozent der Produkte werden selbst entwickelt und produziert. Die daraus generierte Produkt-, Anwendungs- und Eigenschaftsvielfalt ist sehr groß. „Das ist relativ außergewöhnlich“, erklärt Clemens Saalbach.

Große Branchenvielfalt

Grob zusammengefasst stellt Ebalta zwei verschiedene Werkstoffe her: Polyurethan und Epoxidharze, die sowohl in der Bearbeitung als Einzelteile wie auch in der Serienproduktion ihren Einsatz finden. „In der Entwicklung hin zur Serie sind wir Spezialisten“, so Andre Neutzler. Im Modellbau der Automotive oder Luftfahrt wird Material aus Rothenburg zur Entwicklung von Prototypen eingesetzt.

Dazu kommen die Bereiche Maschinenbau, Schienenfahrzeugbau, Schiffbau und Medizin. Gießerei- und Designmodelle sowie der Formen- und Werkzeugbau gehören zum Kundenbereich. Ebalta stellt beispielsweise Kunststoffrohlinge für Computertomographen her oder Außen- und Innenringe zur Herstellung von Roulettetischen.

Es werden aber keine Endkunden beliefert, sondern stets die weiterverarbeitenden Spezialbetriebe. Die Beratung von Kunden ist dabei eine wichtige Komponente im Unternehmen. „Wir müssen wissen, was ist das Konglomerat des Produkts, dem wir entsprechen sollen“, erklärt Andre Neutzler.

Als zukunftsorientierter Kunststoffhersteller ist es für Ebalta unabdingbar, sich mit den Themen Nachhaltigkeit und Recycling in allen Facetten zu beschäftigen. „Wer das nicht im Blick hat, wird in Zukunft ein Problem haben“, stellt Andre Neuzler fest. am